Pour combattre la crise environnementale les émissions de gaz à effets de serre doivent être fortement réduites, les solutions misent en place jusqu’à présent ne sont pas suffisantes et des approches plus innovantes doivent être adoptés. Des changements drastiques sont nécessaires pour arriver aux cibles de décarbonation de 85% et 100% pour les secteurs industriels et d’énergies respectivement d’ici 2050. Parmi les solutions qu’on doit implémenter il y a l’électrification des procédés industriels, l’optimisation des rendements des procédés, ainsi que la substitution des carburants classiques par des sources d’énergies bas carbone.

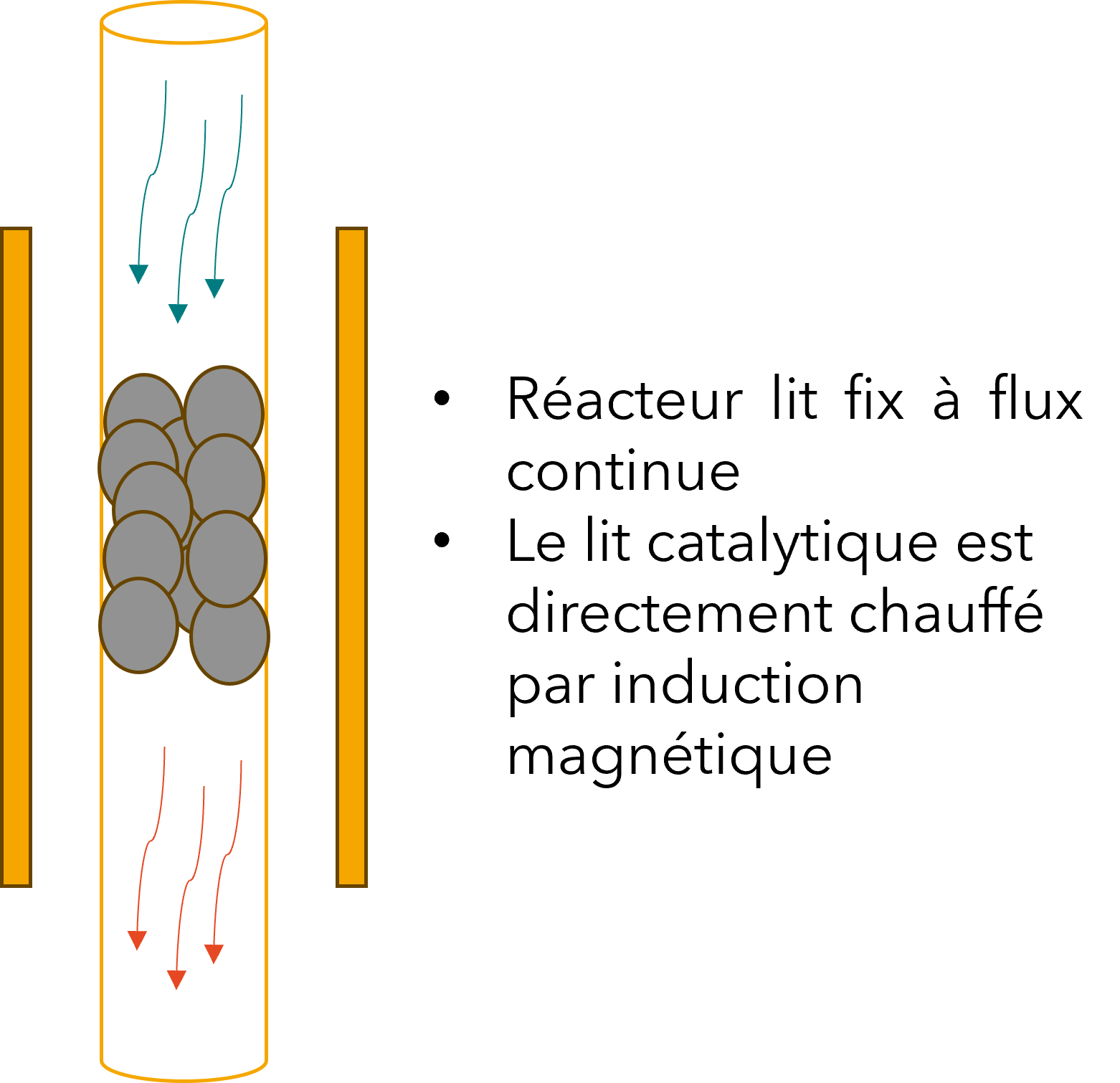

Une approche prometteuse est le couplage de la catalyse hétérogène en continue avec l’électrification des procédés industriels, et plus précisément l’induction magnétique.

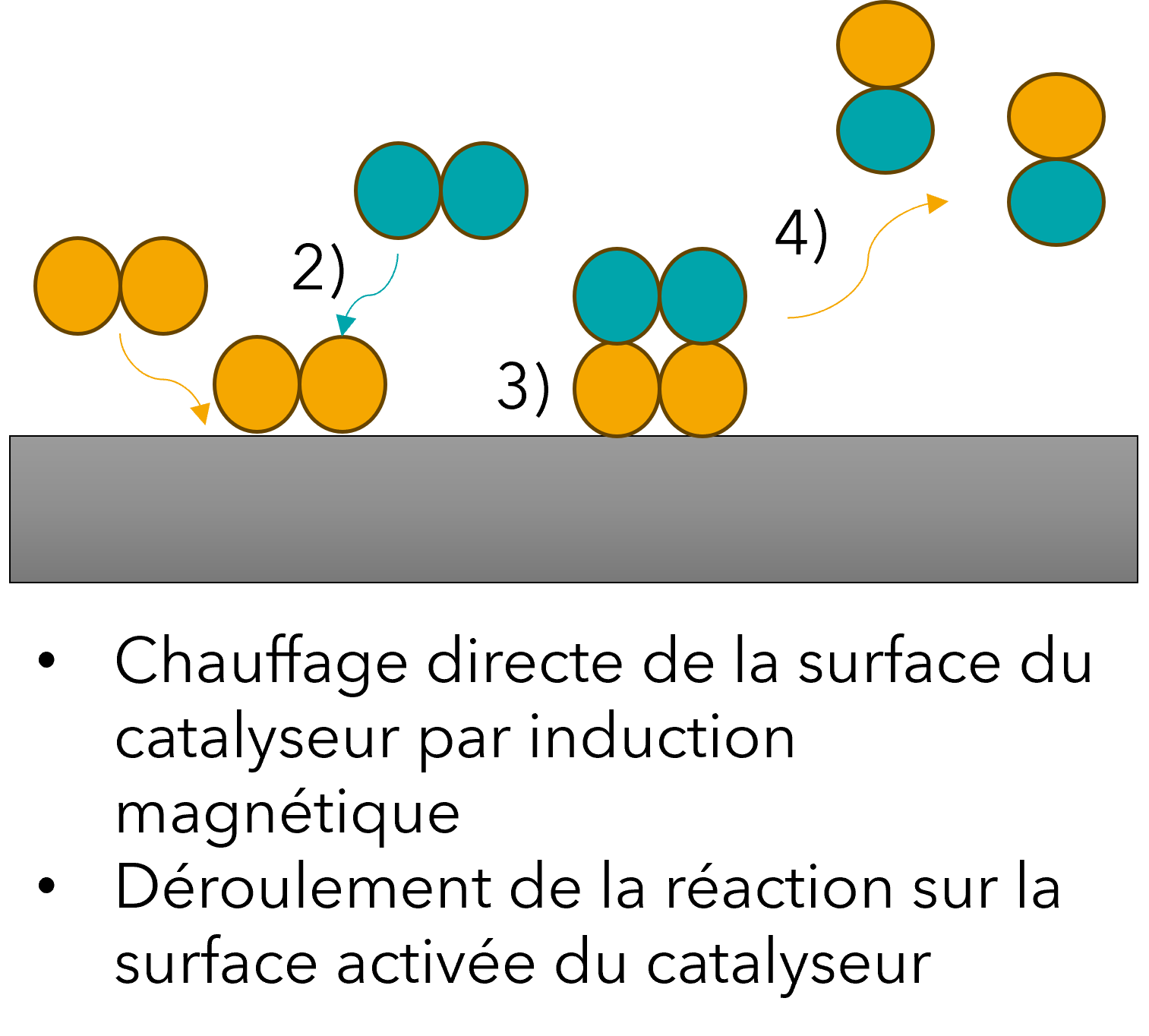

La catalyse hétérogène est la forme prédominante de catalyse dans le secteur industriel et joue un rôle important dans la production de près de 80% des produits chimiques. Elle repose généralement sur l’utilisation de catalyseurs solides dans un milieu réactionnel gaz ou liquide. La réaction se déroule sur la surface du catalyseur où les réactifs sont adsorbés, et par suite le produit final est désorbé vers le milieu réactionnel. En fin de réaction le catalyseur peut être récupérer et réutiliser dans un nouveau cycle réactionnel.

Ce type de catalyse apporte divers avantages pour les procédés industriels :

- L’augmentation de la productivité (réaction plus rapide, augmentation de sélectivité et de taux de conversion)

- La simplicité d’utilisation (séparation et recyclage du catalyseur)

- Modification des conditions opératoires (diminution des températures et pressions opératoires)

- Avantages au niveau écologique (catalyseur recyclable, réduction de polluant, diminution des solvants chimiques utilisés).

La majorité des procédés de catalyse hétérogène sont mise en place dans des réacteurs continues à lit fixe ou fluidisé. Les réacteurs à lit fixe sont la technologie la plus répandu grâce à leur simplicité de développement, et d’opération. Les opérations en continue apportent un grand nombre d’avantages par rapport aux procédés en batch :

- Le travail en flux continue permet d’avoir un meilleur control en ligne et dynamique du procédé et de la réaction en contrôlant des paramètres clés comme le temps de séjour et la température.

- Le flux de production est modulable, donc les procédés sont personnalisables pour les adaptés aux différentes réactions ainsi que les fluctuations de demande.

- L’utilisation de réacteur à flux continue permet de limiter la quantité de réactifs en contact et donc de diminuer les risques d’emballement et d’explosion dans le cas des réactions fortement exothermiques et dangereuse.

- Le travail en flux continue permet de diminuer les limitations de transferts de masse et d’énergie.

Les principes de fonctionnement des deux approches sont fortement compatibles, une grande partie des catalyseurs hétérogènes utilisés dans les applications industrielles sont à base de métaux ou déposés sur des métaux susceptibles au chauffage magnétique. A l’aide de l’induction le chauffage serait sélectif et rapide, les catalyseurs seront ciblés et leur surface activée sélectivement et rapidement pour la réaction chimique. Ce type de chauffage apportera des économies énergétiques puisque on chauffe seulement la partie utile (le catalyseur), ainsi que des gains au niveau de productivité, sélectivité, control et flexibilité du réacteur et des réactions.

Parmi les réactions chimiques activés par des catalyseurs à base métalliques au niveau industriel, on note les réactions production de méthane de synthèse (la réaction de Sabatier), la réaction de reformage du méthanol, la synthèse du méthanol ainsi que la synthèse d’ammoniac. Ces réactions sont d’importance primordiale puisqu’elles apportent des solutions au niveau de transition énergétique, des carburants bas carbones et de transport et stockage d’énergies intermittentes.

Par exemple dans le cas de la réaction de méthanation, elle peut être mise en place en issue d’un digesteur de méthanisation ou on va avoir un biogaz composé à 70% de biométhane et 30% de CO2. La réaction de méthanation permettra de transformer le CO2, en le réagissant avec du H2 en présence de catalyseur métalliques, en méthane pour aboutir au biométhane 100% pure et injectable dans le réseau de gaz naturel. Pour avoir un procédé bas carbone des sources d’énergies renouvelables (solaire ou éolienne) sont utilisé pour produire l’hydrogène par électrolyse. De plus des énergies renouvelables intermittentes peuvent être utilisé pour le chauffage magnétique vue la rapidité et flexibilité de ce type de chauffage. Donc on aboutit avec un procédé écologique qui transforme un gaz à effet de serre en une forme d’énergie stockable, transportable et bas carbone.